Все сооружения, сделанные из древесины, сильно подвержены разрушению. Поэтому на этапе постройки важно правильно обработать дерево, чтобы оно прослужило как можно дольше. Для этого часто используют машинное масло, о плюсах и минусах которого мы поговорим в этой статье.

Всё больше людей отдают предпочтение не каменным загородным домам, а деревянным, ведь это более экологично. Но всё, что сделано из дерева, очень сильно подвержено неблагоприятному влиянию дождей, снега, солнечных лучей и иных погодных условий. Чтобы защитить древесину и устранить её ранее разрушение, необходимо использовать при обработке некоторые специальные средства. Одним из таких вспомогательных средств считается машинное обработанное масло. Машинное масло имеет защитную функцию и помогает предотвратить плесень, разложение дерева, уничтожение насекомыми которые разрушают его.

Обработка дерева какими-либо средствами всегда требует особой осторожности и исходить нужно из того, для чего нужна обработка и какой срок эксплуатации древесины ожидается.

На сегодняшний день при работе с деревом используют много различных средств, которые не только защищают дерево, но и позволяют его покрыть лаком или покрасить. Для обработки дерева чаще всего используют следующие средства:

- Синтетические средства;

- Берёзовый дёготь (то есть сухая перегонка бересты);

- Машинное масло, то есть неиспользованные остатки;

- Гудрон (продукт из нефтяных смол);

- Битум (смолистый продукт);

- Подсолнечное масло, в составе которого натуральный пчелиный клей;

- Медный купорос.

Каждая обработка предназначена для определённых пород вревесины, насыщенности цвета и какая цель постройки.

Особенности машинного отработанного масла

Мы же остановимся на обработке древесины машинным маслом. Это наиболее распространённый способ, обеспечивающий защиту дерева. Машинное масло имеет ряд практичных моментов:

- Надёжность;

- Долговременная защита дерева от плесени, различных насекомых и грызунов;

- Сохранение прочности материала;

- Доступная стоимость.

Но несмотря на вышеперечисленные плюсы машинного масла, оно плохо воздействует на организм человека и имеет ряд существенных недостатков:

- Применение только в нежилых помещениях;

- Потеря цвета дерева;

- Непрятный запах;

- Непрезентабельный внешний вид после масла;

- После масла дерево практически не даётся покраске;

- Машинное масло — легко возгораемый материал.

Нерекомендуется использовать машинное масло в жилых постройках, потому что со временем оно начнёт вырабатывать токсичные вещества, которые сильно вредят человеку.

Применение машинного масла

Обработку машинным отработанным маслом используют в основном при покрытии заборов, гаражей, складов и других нежилых помещений.

Рекомендуется при обработке машинным маслом учитывать, что цвет дерева изменится и исправить это практически невозможно, поэтому если есть необходимость сохранить естественный цвет, то маслом обрабатывать лучше нижние части строения, которые от земли наиболее подвержены разрушению. А верхние части стоит обрабатывать менее токсичными материалами, которые также будут выглядеть эстетично.

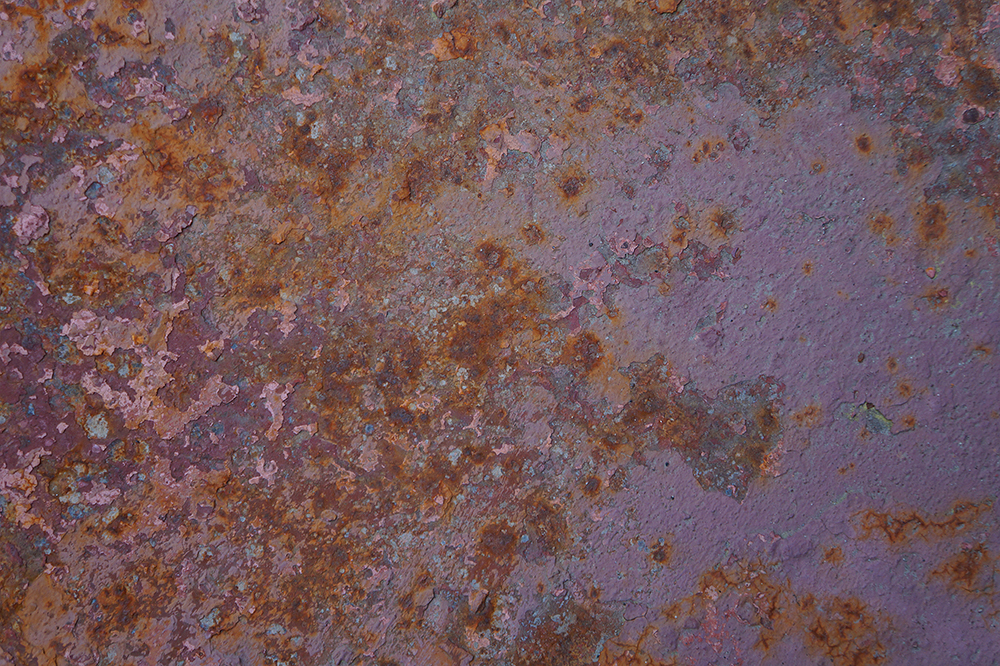

Стоит отметить, что помимо древесины, машинное масло способно предотвратить плесень, гниение или ржавчину и на бетонных или металлических конструкциях. Так, например, заборы из любых материалов необходимо обезопасить от гниения, чтобы они прослужили долго.

Окрашивание машинным отработанным маслом

Окрашивание происходит в несколько этапов:

- Слить остатки ненужного машинного масла в ёмкость и перемешать, чтобы получился однородный состав;

- Наждачной бумагой очистить древесину, которую необходимо обработать;

- Тканью из хлопка убрать пыль от очистки с древесины;

- Нанести с помощью распылителей, валиков или кистей полученный состав.

Важно проводить обработку и окрашивание в перчатках, чтобы раствор не попал на кожу.

Машинное масло — хороший помощник для защиты и окрашивания заборов, сооружений из дерева, металла или бетона от плесени, насекомых и погодных условий. Оно долговечно, выгодно и достаточно легко в использовании.

By clicking the "Leave a request" button, you consent to the processing of your personal data and agree to our privacy policy.

By clicking the "Leave a request" button, you consent to the processing of your personal data and agree to our privacy policy.